假設:為了滾動式卷簾的生產,我們有超過300個不同的模型,提拉固定的夾鉗必須完美的適配制造出來的零件。使用傳統的研磨工藝,會花費很多的時間來匹配產品的弧度。但使用3D打印,我們可以得到合適的形狀且用非常精準的尺寸打印出來部件。

定制的解決方案已經是Dallan S.p.A制造商的標志。這是一家在1978年成立于意大利特拉維索市的公司,主要按照客戶嚴格的規范來設計和制造用于精密成型和鈑金制作的完整生產裝配系統。

"我們的客戶告訴我們他們想要生產的成品", Dallan公司的CEO和銷售總監安德里亞-達倫說到。"它可以是一個遮板或者百葉窗,吊頂頂棚,石膏板生產或者其他更多東西。然后我們開發自動化生產系統來制造這個產品"。

為了使產品持續多樣化和縮減上市時間,這家公司已經在他的傳統加工技術上使用了新的3D打印系統。使用了ProJet 3510的3D打印,這家公司提升了對于客戶快速定制部件的價值定位。

達倫說,"我們制造的每個生產機械基本上都是經過良好測試的原型,十分契合客戶的需求。每個自動化的部分和每個機制原理都必須被設計,制造,測試和應用到機械上,部件都必須要無縫交互。

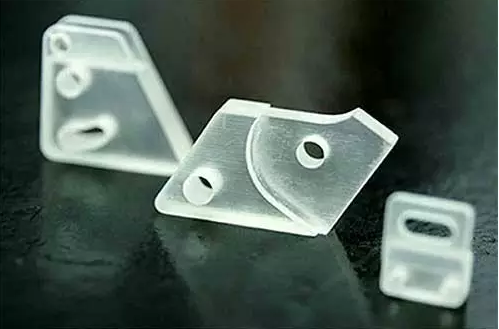

"使用3D打印,公司可以得到2個方法生產:我們可以使用塑料來打印需要被組裝在機器上的零件。我們也可以在用金屬生產零件前得到用來實施功能性,尺寸裝備測試的原型。"

"ProJet 3510系統讓我們可以節省制造時間從而更快上市。我們甚至可以使用有足夠機械特性的丙烯酸樹脂來制造傳感器的支撐元件。"

"我們使用3D打印來代替研磨來制造10 x 20 mm的支架,這包括通過光纖傳感器的小洞。"

為了編排機床上小洞的正確傾斜度和內螺紋,需要花費很多時間和嚴苛的細節。但是使用3D打印,我們可以設計帶有所有細節的支架上的小洞,當天晚上我們把文件傳輸給ProJet 3510來制作部件。第二天早上我們想要的部件就已經有了,隨時可以用來裝配。我們可以把部件裝上機械裝置,并且可以馬上成功地測試裝置。"

容易使用,界面簡潔大方,3D打印巨頭3D Systems 制造的ProJet 3510打印機可以制作美觀的模型和用來評估尺寸的模型。事實上,ProJet 3510打印機制作的零件表面光滑,邊角平整,是理想的被用于功能測試,外形,電感耦合,快速成型,產品演示,鑄件掌握或者硅油復制品。

基于多噴嘴技術,ProJet 3510可以制作最大尺寸為298 x 185 x 203mm,最高分辨率為50 x 750 x 1600 dpi,層厚度最大16μm的產品。

簡而言之,達倫很快發現了3D打印的潛能--可幫助他們得到傳統工藝得不到的解決方案。

"我們可以快速定位出哪些產品使用3D打印是更利的,哪些使用機械碾磨更好。有時候,在機械設備繁忙的時候,我們會直接使用3D打印來制造產品。"

"另外一個重要方面來說,我們已經得到驗證,在價值多元化和快速經濟的今天,3D打印甚至在項目開發階段也是非常有用的,具有非常大的生產潛能。"

目前,Dallan公司正在發展中的3D打印是非常有潛力的,讓公司的服務晉升了一個新的高度。"我相信客戶定制部件的可能性和3D打印提供的設計自由度,加上傳統機械工藝,會讓我們在應對客戶要求的更多要求中發展的更全能更專業。

400-0055-075

400-0055-075